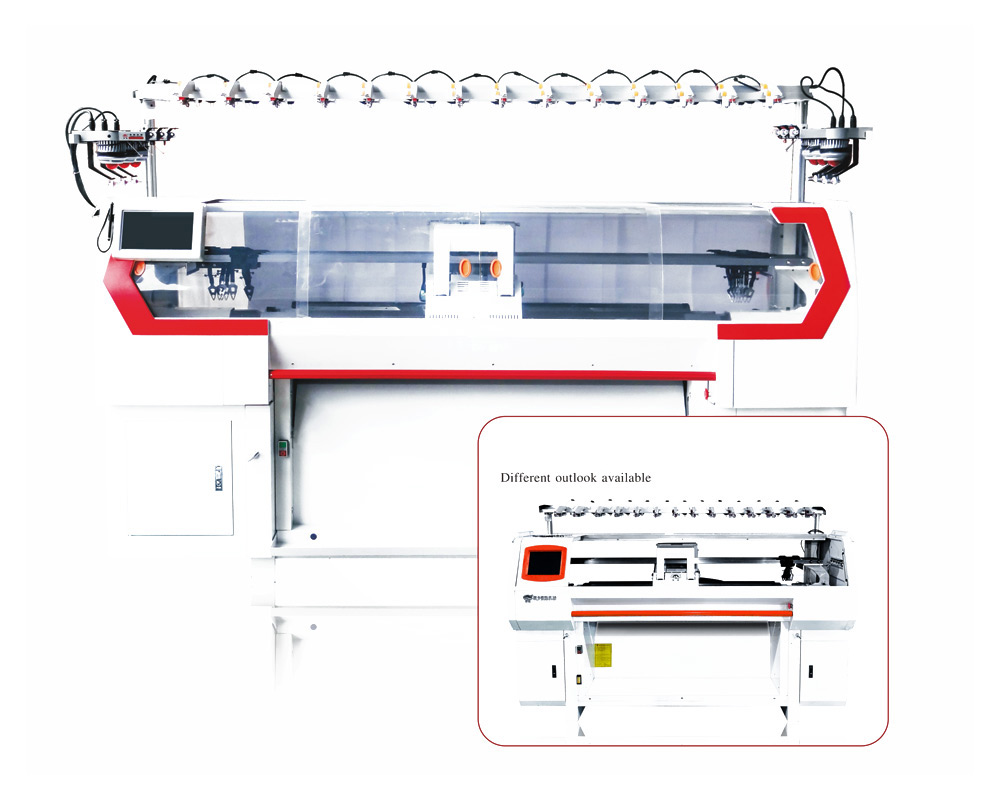

Tongxiang Qianglong Machinery Co., Ltd. ist Hightech Hersteller von computergesteuerten Flachstrickmaschinen in China im Großhandel, spezialisiert auf die Konstruktion, Entwicklung und Herstellung von Strickmaschinen.

In den letzten Jahren hat die Schuhindustrie einen stillen, aber kraftvollen Wandel durchgemacht. Im Zentrum dieser Revolution steht eine bemerkenswerte Innovation – die 3D-Schuhoberteil-Strickmaschine. Durch die Kombination von Präzisionstechnik, digitaler Technologie und Textilhandwerk verändert diese Maschine die Art und Weise, wie Schuhe entworfen, hergestellt und getragen werden. Doch was macht diese Technologie so besonders? Wie verändert es die globale Schuhlandschaft? Lassen Sie uns den Aufstieg, die Mechanik und die Auswirkungen der 3D-Schuhoberteil-Strickmaschine erkunden.

1. Was ist eine 3D-Schuhoberteil-Strickmaschine?

A 3D-Schuhoberteil-Strickmaschine ist ein fortschrittliches computergestütztes Stricksystem zur Herstellung nahtloser, formschlüssiger Stoffoberteile für Schuhe. Anstatt mehrere Lagen Textil oder Leder zu schneiden und zu nähen, strickt diese Maschine die gesamte Oberstruktur in einem Stück und folgt dabei digitalen Designmustern.

Diese Technologie hat ihren Ursprung in Flachstrickmaschinen für die Bekleidungsherstellung, wurde jedoch für Schuhe mit erhöhter Präzision und Vielseitigkeit adaptiert. Es ermöglicht die Integration verschiedener Garnarten, -dichten und -texturen in einem einzigen Prozess und ermöglicht es Designern, hochgradig individuelle Schuhoberteile zu entwerfen.

Vereinfacht ausgedrückt handelt es sich um eine digitale Webmaschine, die die Stoffstruktur eines Schuhs Schicht für Schicht „druckt“, wobei Garn statt Tinte verwendet wird.

2. Wie funktioniert es?

Das Funktionsprinzip einer 3D-Schuhoberteil-Strickmaschine basiert auf computergestütztem Design (CAD) und automatisierter Stricktechnologie. Der Prozess umfasst die folgenden Schritte:

- Digitale Designerstellung: Designer verwenden spezielle CAD-Software, um ein 3D-Modell des Schuhoberteils zu erstellen. Das Muster umfasst Zonen für Flexibilität, Atmungsaktivität und Unterstützung.

- Materialauswahl: Garnarten wie Polyester, Nylon, Baumwolle, Elasthan oder recycelte Fasern werden je nach Leistungsanforderungen ausgewählt.

- Programmierung und Simulation: Das digitale Design wird in Strickanleitungen umgewandelt und vor der Produktion zum Testen am Bildschirm simuliert.

- Automatisiertes Stricken: Die mehreren Nadeln und Garnzuführer der Maschine arbeiten gleichzeitig, um das Obermaterial in einem kontinuierlichen Prozess zu stricken. Es können sogar Mesh-Zonen, Polsterungen und Logos direkt in den Stoff integriert werden.

- Endbearbeitung: Nach dem Stricken wird das Obermaterial thermofixiert oder geformt und dann an der Zwischen- und Außensohle befestigt, um den Schuh fertigzustellen.

Dieser nahtlose Prozess minimiert den menschlichen Arbeitsaufwand, reduziert Materialverschwendung und gewährleistet eine gleichbleibende Qualität – alles Schlüsselfaktoren für moderne Schuhmarken.

3. Die Vorteile von 3D-gestrickten Schuhoberteilen

Die 3D-Schuhoberteil-Strickmaschine bietet zahlreiche Vorteile gegenüber herkömmlichen Schuhherstellungsmethoden.

A. Nahtloser Komfort

Herkömmliche Obermaterialien bestehen oft aus mehreren genähten Stoffbahnen, was zu Beschwerden oder Blasenbildung führen kann. Ein gestricktes Obermaterial hingegen ist nahtlos und elastisch und schmiegt sich wie eine Socke um den Fuß. Dies sorgt für eine bessere Passform, Komfort und Atmungsaktivität.

B. Leicht und flexibel

Da das gestrickte Obermaterial aus feinen Garnen und einer präzisen Konstruktion besteht, sind die resultierenden Schuhe extrem leicht und flexibel – ideal für Laufschuhe, Freizeit-Sneaker und Performance-Schuhe.

C. Reduzierter Abfall

Bei der traditionellen Cut-and-Sew-Produktion können bis zu 30 % des Materials weggeworfen werden. Beim 3D-Stricken wird Garn effizient genutzt, wodurch minimaler Abfall entsteht und eine nachhaltige Herstellung unterstützt wird.

D. Designfreiheit

Designer können Texturen, Belüftungszonen und Farbmuster direkt in die Strickstruktur integrieren. Dies ermöglicht unbegrenzte Kreativität, ohne dass Stickereien, Drucke oder Overlays erforderlich sind.

e. Schnellere Produktion

Da die Maschine mehrere Schritte vom Entwurf bis zum Stricken automatisiert, wird die Produktionszeit erheblich verkürzt. Dies unterstützt die bedarfsgerechte Fertigung und die schnelle Reaktion auf Modetrends.

F. Nachhaltigkeit und Effizienz

3D-Stricken steht im Einklang mit den globalen Trends hin zu einer umweltfreundlichen Produktion, indem es den Energieverbrauch, den Abfall und den Bedarf an Klebstoffen oder zusätzlichen Materialien reduziert.

4. Anwendungen in der Schuhindustrie

Die 3D-Schuhoberteil-Strickmaschine hat in verschiedenen Schuhsegmenten breite Anwendung gefunden:

- Sportschuhe: Sportmarken wie Nike und Adidas nutzen die 3D-Stricktechnologie, um leistungsorientierte Obermaterialien wie Nike Flyknit und Adidas Primeknit herzustellen.

- Freizeit- und Modeschuhe: Lifestyle-Marken verwenden gestricktes Obermaterial für Komfort und moderne Ästhetik.

- Arbeits- und Sicherheitsschuhe: Hersteller integrieren verstärkte Garne oder Verbundfasern für Haltbarkeit und Schutz.

- Kinder- und orthopädische Schuhe: Gestricktes Obermaterial bietet Flexibilität und eignet sich daher für individuelle Passformen und gesundheitsorientierte Designs.

Die Anpassungsfähigkeit der Technologie bedeutet, dass sie sowohl die Massenproduktion als auch Nischenmärkte für maßgeschneiderte Schuhe bedienen kann.

5. Die Technologie hinter der Maschine

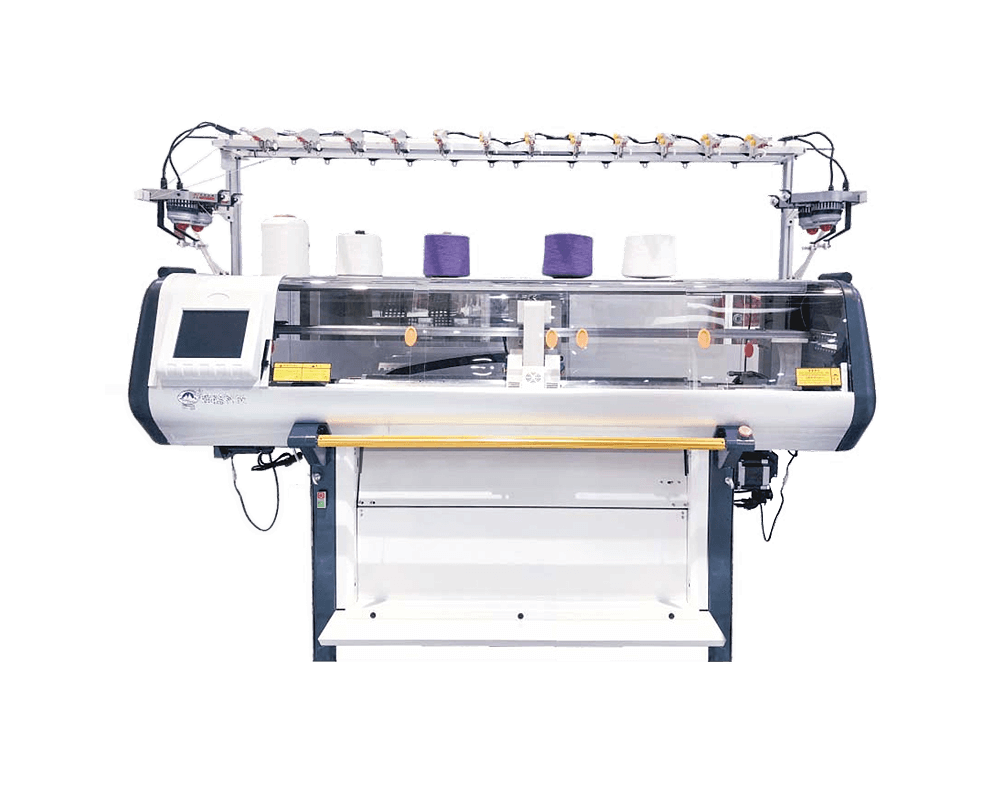

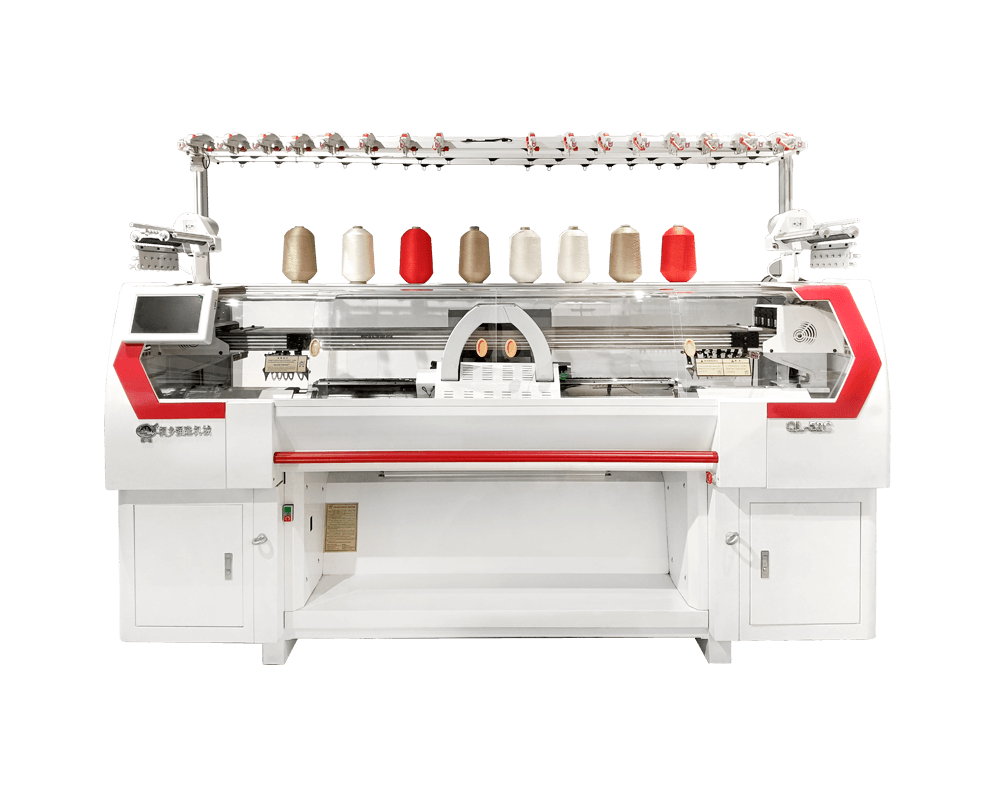

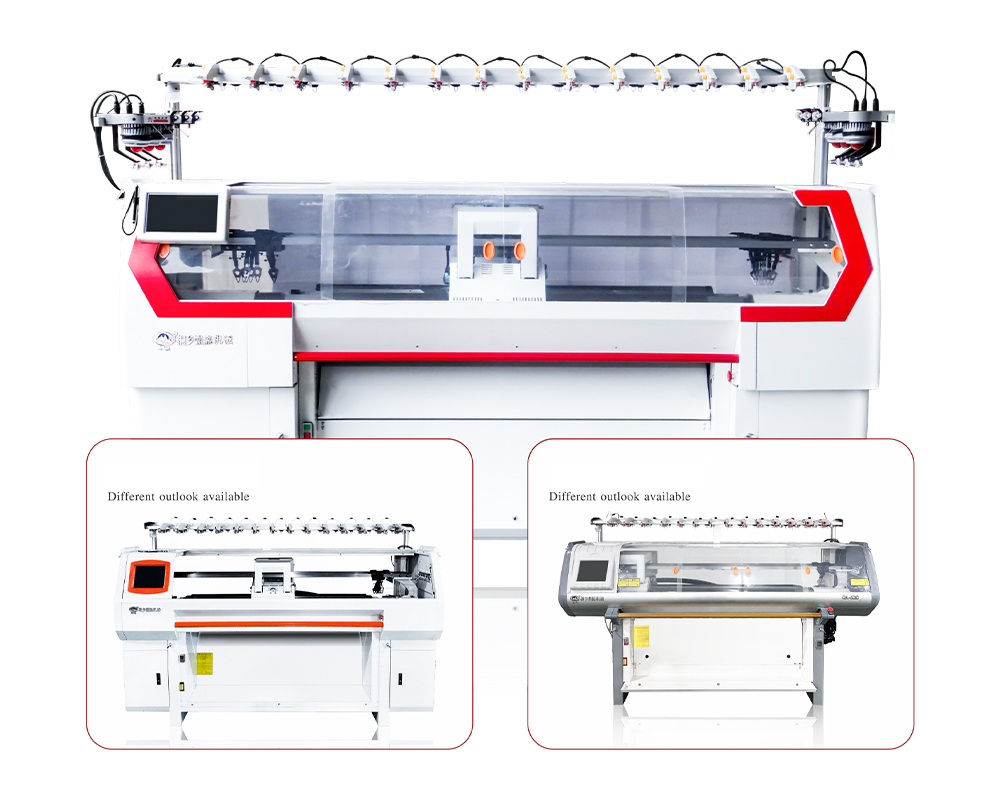

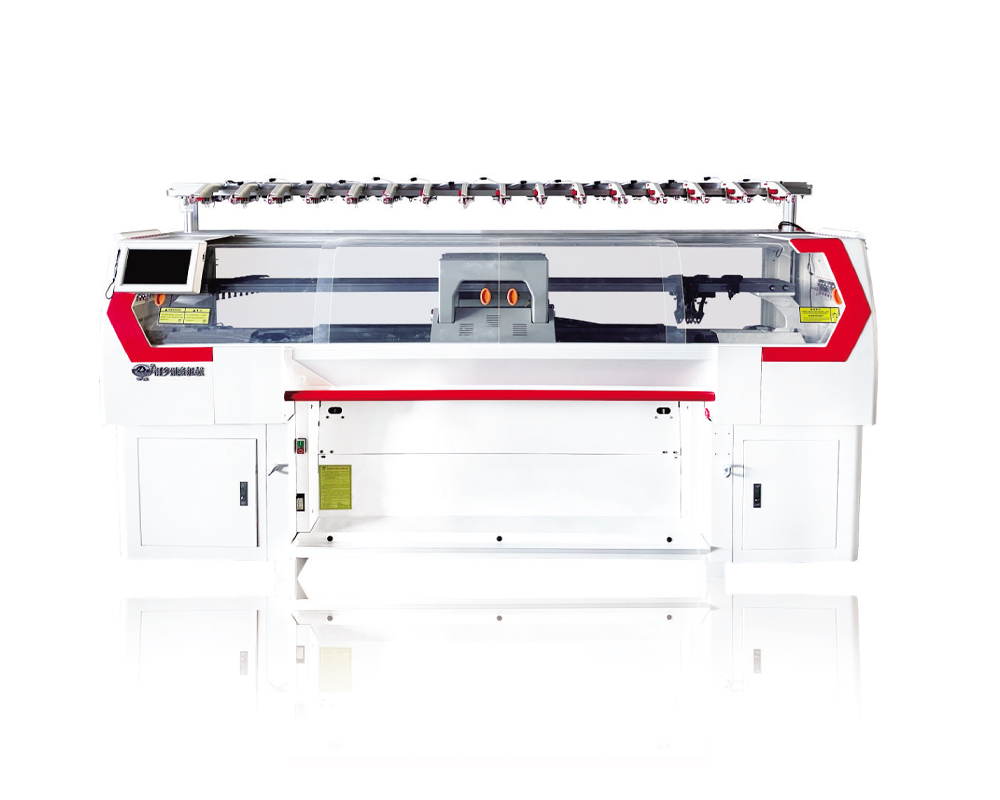

Eine 3D-Schuhoberstrickmaschine vereint mechanische Präzision mit digitaler Intelligenz. Es umfasst typischerweise:

- Computergestütztes Kontrollsystem: Verwaltet Strickmuster und Spannungseinstellungen.

- Mehrnadelbett: Ermöglicht komplexe 3D-Strukturen und nahtlose Muster.

- Automatischer Garnvorschub: Verarbeitet mehrere Garne und Farben gleichzeitig.

- Sensoren und Fehlererkennung: Sorgen Sie für Konsistenz und reduzieren Sie Fehler.

- Touchscreen-Schnittstelle: Ermöglicht eine einfache Bedienung und Designänderungen in Echtzeit.

Führende Maschinenhersteller – wie Stoll (Deutschland), Shima Seiki (Japan) und Santoni (Italien) – verbessern weiterhin die Effizienz, Geschwindigkeit und Integration von Maschinen mit intelligenten Fertigungssystemen (Industrie 4.0).

6. Der Aufstieg der digitalen Anpassung

Einer der aufregendsten Aspekte des 3D-Strickens von Schuhoberteilen ist die Möglichkeit, eine personalisierte Produktion zu ermöglichen. Verbraucher können jetzt online ihre eigenen Farbschemata, Logos und Passformspezifikationen entwerfen, die dann direkt in die Strickanleitung der Maschine übersetzt werden.

Das bedeutet, dass Marken, anstatt Tausende identischer Schuhe zu produzieren, auf effiziente Weise einzigartige Schuhe produzieren können – ein Trend, der perfekt zum modernen Anspruch nach Individualität und Fast Fashion passt.

7. Nachhaltigkeit: Der grüne Vorteil

Nachhaltigkeit ist zu einer treibenden Kraft hinter der Einführung der 3D-Schuhobermaterial-Stricktechnologie geworden. Der Prozess unterstützt umweltfreundliche Praktiken auf verschiedene Weise:

- Materialeffizienz: Reduziert Schneidabfall und Garnreste.

- Recycelte Garne: Es können umweltfreundliche oder recycelte Fasern aus PET-Flaschen verwendet werden.

- Weniger Kleber und Chemikalien: Nahtlose Designs eliminieren viele Klebstoffe und reduzieren so die Schadstoffemissionen.

- Geringerer Energieverbrauch: Digitale Automatisierung verkürzt die Produktionszeit und spart Strom.

Für Marken, die Nachhaltigkeitsziele erreichen möchten, bietet diese Technologie eine konkrete Lösung, um Rentabilität und Umweltverantwortung in Einklang zu bringen.

8. Wirtschaftliche und soziale Auswirkungen

Neben den Vorteilen für die Umwelt haben 3D-Schuhoberteil-Strickmaschinen auch Einfluss auf die globale Schuhlieferkette.

- Automatisierung und Arbeit: Durch die Automatisierung wird die Abhängigkeit von manuellen Nähten verringert, was die Kosten senkt, aber auch die Beschäftigungsstrukturen in traditionellen Schuhherstellungsregionen verändert.

- Lokalisierte Produktion: Da die Maschinen kompakt und effizient sind, kann die Produktion näher an die Endmärkte verlagert werden, wodurch Transportkosten und Emissionen gesenkt werden.

- Innovationsmöglichkeiten: Kleine und mittlere Marken können jetzt ohne große Produktionsinfrastruktur in den Markt eintreten.

Diese Demokratisierung der Produktion verändert weltweit die Art und Weise, wie und wo Schuhe hergestellt werden.

9. Herausforderungen und Einschränkungen

Trotz ihrer Vorteile steht die 3D-Stricktechnologie auch vor Herausforderungen:

- Hohe Anschaffungskosten: Maschinen und Software erfordern erhebliche Investitionen.

- Technisches Fachwissen: Bediener benötigen eine spezielle Schulung in Design und Maschinenprogrammierung.

- Begrenzte Materialvielfalt: Einigen Garnen fehlt die Festigkeit oder Dehnbarkeit für bestimmte Schuhmodelle.

- Komplexität der Integration: Das Anbringen gestrickter Obermaterialien an Sohlen erfordert fortgeschrittene Klebe- oder Nähtechniken.

Mit fortschreitender Technologie werden diese Einschränkungen jedoch nach und nach durch Forschung und Entwicklung überwunden.

10. Die Zukunft des 3D-Strickens in Schuhen

Die nächste Phase des 3D-Strickens wird intelligente Textilien, KI-Design und Robotik verschmelzen. Vielleicht sehen wir bald:

- Intelligente Strickschuhe: Integrierte Sensoren, die Bewegung, Druck und Temperatur verfolgen.

- KI-Designunterstützung: Algorithmen, die Muster automatisch für Komfort und Stil optimieren.

- Vollautomatische Fabriken: Roboter, die Schuhe direkt nach dem Stricken zusammenbauen und fertigstellen.

- Kreislaufrecycling: Garne, die leicht zerlegt und in neuen Schuhen wiederverwendet werden können.

In Zukunft wird die 3D-Schuhoberteil-Strickmaschine nicht nur ein Werkzeug, sondern ein zentraler Bestandteil eines digitalen, nachhaltigen und vernetzten Schuhökosystems sein.

Fazit: Die Zukunft ist gestrickt

Wie revolutioniert die 3D-Schuhoberteil-Strickmaschine die Schuhherstellung?

Durch die Verbindung von Technologie, Design und Nachhaltigkeit verändert es die Art und Weise, wie Schuhe hergestellt werden – von der Materialeffizienz bis hin zu personalisiertem Design und Umweltbewusstsein. Was früher mehrere Schritte und Materialien erforderte, kann jetzt nahtlos, präzise und schnell erledigt werden.

Von globalen Sportbekleidungsriesen bis hin zu innovativen Start-ups nutzt die Welt diese Technologie, um Schuhe herzustellen, die leichter, umweltfreundlicher und intelligenter sind. Während sich die Branche weiterentwickelt, ist eines klar: Die Zukunft der Schuhe liegt nicht nur in genähten, sondern auch in 3D gestrickten Schuhen.

Englisch

Englisch 简体中文

简体中文

Chinesisch

Chinesisch Englisch

Englisch